装载机双变糸统进化的路径

五零武林

2016-05-08

五零武林

2016-05-08

5168

47

提到双变,甲友们都知道是指变矩器和变速箱,知道其结构和维修的人不在少数。但关于它们的灵魂世界,或者说是基因编组,多数人还是不甚了了。直白说的话就是它长成什么很清楚,它为什么长成这样不清楚。当下节能风潮兴起,双变的更新换代已成必然趋势,兵法说上兵伐谋,本帖不论结构论谋略,尝试对双变作别样剖析。

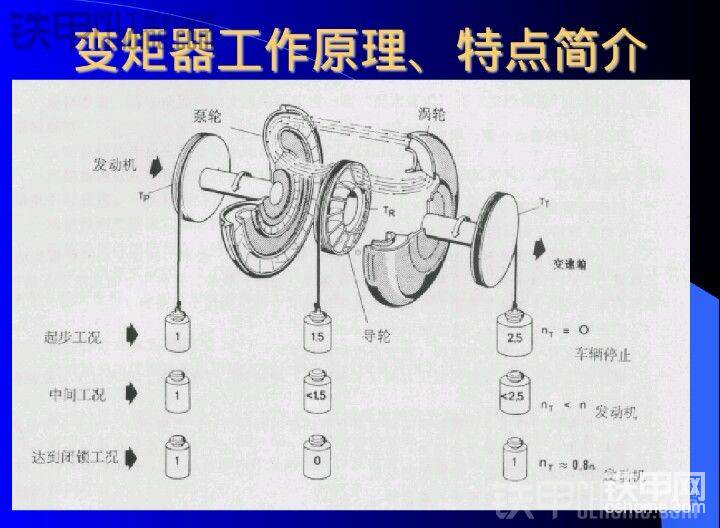

为什么装载机上会使用双变呢?这就要从头说起。液力机械的出现最初是为了解决军用越野车辆在野外的通行能力。在这种路况下,沿用干式离合器的手动机械变速器换档频繁,离合器摩擦片寿命大大缩短。举个例子,工程上常用的自卸车陷车后的情形大家都不陌生,这时的操作是大油门缓抬离合。因为这时需要最大驱动力来使车辆脱困,同时为了不使发动机和传动糸结构件因离合器猛然结合而被冲击破坏而又不得不使用半离合操作,这种工况简直就是干式离合器的恶梦 。液力耦合器和变矩器的柔性传动取代干式离合器的刚性传动就解决了这一难题,使军用越野车辆传动系的可靠性大大提高。关于这一内容,大家可到优酷观看《自动变速箱液力耦合器传动原理》。有句话叫按下葫芦浮起了瓢,液力传动解决了起步困难但又带来了高油耗,因为它的传动效率较低,这又是为什么呢?

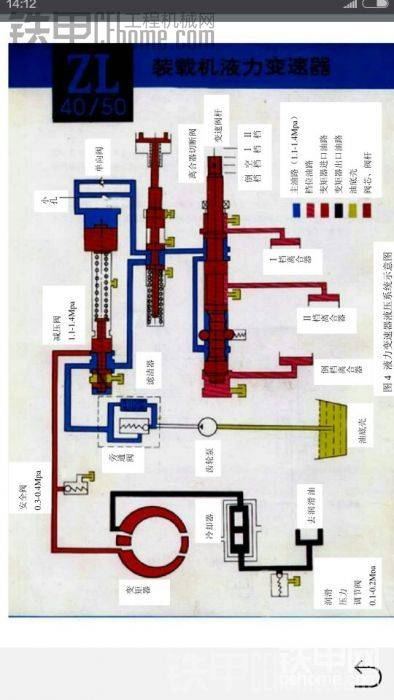

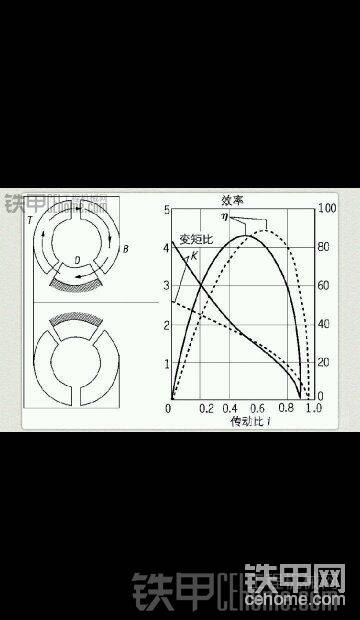

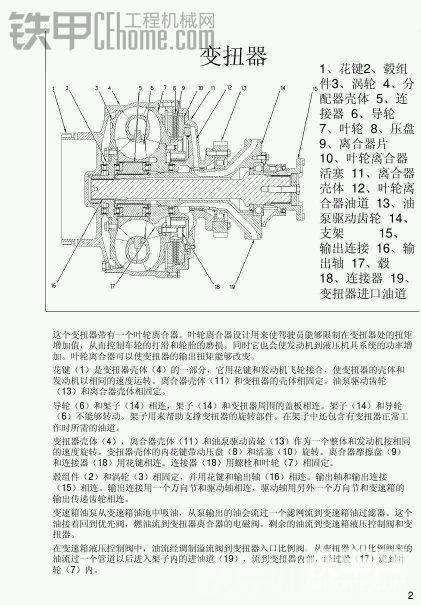

液力传动是靠封闭在壳体内的高速流动的传动油的冲击力来传递功率的,可以认为是叶轮机械的一个特例。水力发电机组就是叶轮机械的代表作,大坝蓄水使水流的压力和速度提高,然后沿管道冲击水轮机做功发电,就像耦合器泵轮对涡轮的作用过程。俗话说的树大招风,讲的就是叶轮机械的一个重要特性,就是叶轮在流体流向上的投影面积越大,流体给它的作用力就越大,请记住这一点,这对理解液力传动的特性十分重要。水力发电利用的工作流体是无限制,流过叶轮后就不管了,耦合器内的传动油是连续循环的:从泵轮获得速度,冲击涡轮后,速度减小使涡轮获得动能,然后再流回泵轮。流过涡轮后的传动油仍然带有部分泵轮给它的动能,如同水电站机房排出的滚滚水流一样,尤其是涡轮因外负荷转速很慢时,流回泵轮的传动油的速度仍然很高,为利用这部分油流的动能,引入了固定不动的导轮,将回流向泵轮的油流偏转再次流向涡轮,这样涡轮叶片的正反两面都受到了推动力,相当于成倍增大了叶片在流体中的受冲击力面积,涡轮的输出力矩可以大于泵轮力矩。但问题又来了,导轮不能将传动油的回流阻断,那样泵轮就无油可用,然后Game over。因此,变矩器的存在本身就是矛盾与平衡的产物。因为泵轮进出口油流速度不能相差太过悬殊,始终有部分功率在油流中循环,变矩器的效率无论如何也做不到百分百。将涡轮和导轮的叶片做大,或者个数增加,使传动油阻力面积扩大,也就是提高变矩比(符号K),变矩器效率就低,二者不可兼得。这是由变矩器的原理本质决定的。因为在壳体内的传动油的质量和体积是近似不变的,各元件间的油流速度互相影响,这边高了那边就低。所以变矩器的变矩比(传动比)是有限的,它必须要有齿轮变速箱的配合才能实现传动系的给定传动比,就是说,液力机械依然是有档位的,它只是能在某个档位的最高速和零速间自动变速,通常所说的自动档是指在微电脑监控操作下变速箱自动变换档位,不需要司机踩踏离合器和选档挂档,变速器自身有一定的智能。传统的国产装载机双变用的机液控制方式,只是把相当于把踩离合和挂档合成为一个动作,与自动档边都靠不上,连行车电脑都沒有,何谈自动两字?要知道国产化的Z F4W G200在正式的论文中也只是半自动档而已。

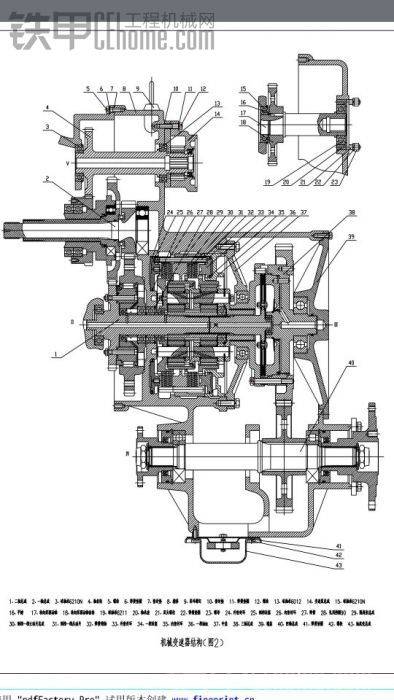

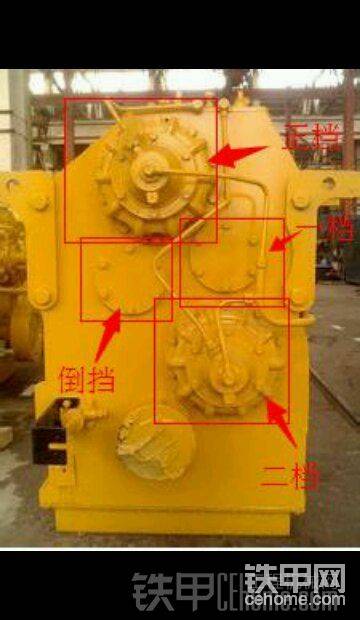

传统国产5吨级中型装载机上配用的有两大类型双变系统。市场上较多见的是双涡轮+两进一倒行星箱,另一种是山工/宇通的单涡轮+4前三倒定轴箱。都已是国外淘汰的技术。唉,万恶的资本主义,它们为什么老是领先?

变矩器性能是各因素妥协的结果,大变矩糸数和传动效率只能取其一。双涡轮变矩器用两个涡轮来扩大传动油的冲击面积,提高了变矩比,同时效率低下。为了将两个涡轮的动力输出,超越离合应运而生。在两个涡轮和双排行星排组合后,二进一倒实际上是四进二倒,但每个档位下的效率都不高。不知甲友们有这样的体验没有,有的不大不小的坡,行星箱用二档爬一半不动了,用一档发动机又干吼跑不快。根据相关论文,一二级涡轮是在泵涡轮转速比在0.8左右时脱开,脱开后的一级涡轮不但不传递功率,还会干扰传动油的流动,形成湍流。单独工作的二级涡轮受油流冲击面积小,驱动力锐减,阻力稍大,两涡轮又汇合传递功率(因为超越离合器里那几个小弹簧不可能抵住一涡轮的力矩的)。以多数50装载机一档最大速度11K M为例,泵涡转速比为0.8时车速8.8K M。以装车作业为例,全过程中装载机有可能短暂达到这个速度就会减速或换向,而实际工作中几乎没有司机会一直把油门踩到底不放的,至于像其它重工况大驱动力更不用说了。通常的柴油机的经济工作转速在1400—1600转之间,平时大家也多是这样在踩油门,而双涡轮变矩器设计匹配上却避开了这一区间,关注点在最大驱动力和额定转速上,其实际表现注定就是高油耗,在最大驱动力附近仅有40.5K W输出。出现这一症结的关键在于将总传动比中分配给变矩器的部分太多,在实际工作中,两涡轮大多数时候是一起工作的,泵—涡轮速比值没有落在高效区。这种变矩器泵轮吸收功率能力强,传输效率低,原始设计上就压制了车速的快速提高,全部设计都指向

低速大驱动力,这和提高平均车速从而提高效率的光明之路是在背道而驰。卡特的双泵轮变矩器就是针对这一情况设计的。需要大驱动力时,双泵轮同时发力,根据需要可以用踩下泵轮离合器踏板的方法来随时调节驱动力的大小。

山工/宇通的单涡轮定轴箱将总传动比分给变矩器的调小,加大了齿轮箱的传动比,使涡轮平均转速得到提高,变矩器效率得到提升。这类传动糸虽然在单个档位上实现了高效率,但换档繁锁,拖累了平均车速,多数时候还没有行星箱表现好,尤其山工还加了个拨叉滑套的高低速档。或许是受限于制造能力,采用分体式结构,各离合器缸也采用单体制造而不是像ZF那样的背靠背方式,体积上还有缩小的空间。这两类传动糸的共同缺点是都采用桓定压力的液压换档方式,不论发动机转速和车速如何,换档反应都一样,怠速起步还好点,其它时候就duang ! duang!因为和机械变速箱一样,要使换档平稳,要变换的两个档位齿轮圆周线速度基本上要相同才行。而这两类传动系因为变矩器不能切断动力,实际上是把机械传动中的干式摩擦离合片和换档拨叉/同步器的功能集中给了湿式离合器,换档过程中的冲击是不可能消除的!

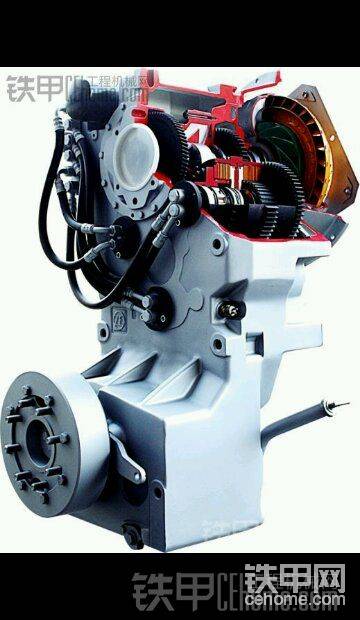

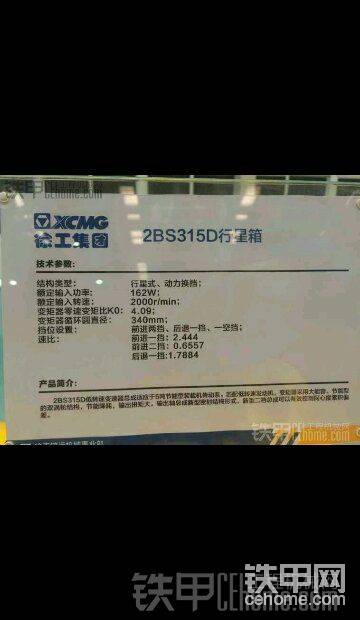

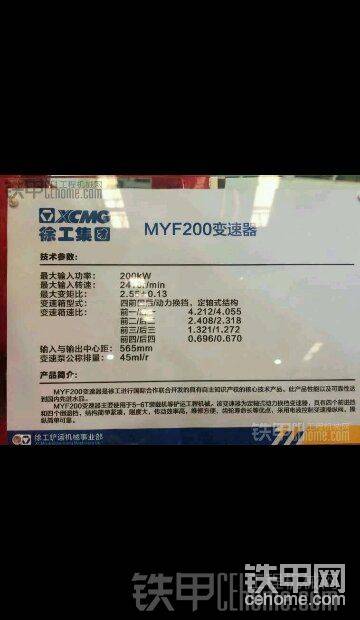

在改进上述定轴箱结构,各档齿轮传动比与变矩器变矩比的乘积的级差值平缓,减小变矩器变矩比使涡轮经常工作在高效率区,引入电控技术,换档过程中的液压压力随档位车速可调,代表作就是下面这两个。

电控定轴箱的价格一直让甲友们耿耿于怀,但它的高效率使每个工作小时的油耗降低,在质量得到保证的前提下,平均成本比行星箱要低。当然,回收周期也要长一些。在眼下,电控定轴箱更适合在有长期大工作量的大港口大煤矿使用。

厂家可以将电控箱的机械部分放大,换档时结合速度随档位从低到高由慢到快变化,推出机械—液压操纵的低档型号。

进化之路还在延续,前面说的分类,变矩器是全时段工作的,效率还有提升的空间。因为装载机只在重载铲掘时需要变矩器产生较大驱动力,其他情形下和机械传动的货车的需求相同,于是又出现了变矩器带锁止离合器的电控定轴箱。

根据前文所讲装载机驱动力的变化特征,用液压马达负责低速时大驱力任务,速度提高后由液压机械共同传动的混合传动技术目前已有样品。也就是所谓C V T/H VT变速箱。这是目前的最先进技术,卡特宣称它的这种变速箱比上一代液力变速箱最高能节油25%。国产传统变速箱的差距可不是一步两步。

为什么中国在与工业制造相关的领域都不强?这个问题的本质还是在文化上。当代全球大国都已经进入工业文明时代,而中国还在坚持用农耕文明时代的儒家思想来指挥工业进程。劳动者是贱民,知识分子“理所当然”的高高在上的理念不革除,全民素质没有实质意义的提高,工业强国就只能是嘴上功夫。

-

ZF机械制造

2016-05-14

ZF机械制造

2016-05-14

好文章,受教了,宇通重工的垃圾压实机就是双导轮结构。

-

五零武林

2016-05-14

五零武林

2016-05-14

小松380是电控液力变速箱,由单涡轮变矩器和变速行星排组合成一体。电控箱自已根据换档杆的位置的电信号调控换档压力和时刻,最大程度减小了换档冲击。它的刹车是液压刹车,整套系统都在桥壳内部。

-

青海尕李子

2016-05-13

青海尕李子

2016-05-13

我想问一下,装载机小松380用的是什么变速箱,用起来真爽,换挡是很柔和,没有那种冲击力,包括车上的制动刹车,都不知道在哪里,不用气泵,一般的装载机都在四个轮子上,但小松找不到,

-

五零武林

2016-05-11

五零武林

2016-05-11

-

五零武林

2016-05-11

五零武林

2016-05-11

卡特大型机怎么会不用柱塞泵,主要是为了省油和加快举升速度,在不需要大驱动力的情况下,将行走装置的部分功率挪给一个单独的液压泵,这个泵也是按需启动,从而减小了总的驱动功率需求。

-

bingfenghuan

2016-05-11

bingfenghuan

2016-05-11

-

弍呄尃弍

2016-05-11

弍呄尃弍

2016-05-11

-

五零武林

2016-05-10

五零武林

2016-05-10

不是的,驱动力调整踏板主要是在装车时铲斗装满,后退换向对向货车的过程中减小驱动力增大液压系统速度,起到将发动机功率灵活分配给行走和工作液压装置的作用。它不是通常的汽车上手动档离合器,不能切断动力,其它操作和普通装载机相似。

-

bingfenghuan

2016-05-10

bingfenghuan

2016-05-10

-

五零武林

2016-05-10

五零武林

2016-05-10

ZF机械制造

2016-05-14

ZF机械制造

2016-05-14

五零武林

2016-05-14

五零武林

2016-05-14

青海尕李子

2016-05-13

青海尕李子

2016-05-13

五零武林

2016-05-11

五零武林

2016-05-11

五零武林

2016-05-11

五零武林

2016-05-11

bingfenghuan

2016-05-11

bingfenghuan

2016-05-11

弍呄尃弍

2016-05-11

弍呄尃弍

2016-05-11

五零武林

2016-05-10

五零武林

2016-05-10

bingfenghuan

2016-05-10

bingfenghuan

2016-05-10

五零武林

2016-05-10

五零武林

2016-05-10