2.1 大臂举升缓慢无力,而其它动作正常

2.1.1 故障诊断在液压系统中,如只是动臂举升缓慢无力,而转斗翻转正常。从工作原理图不难看出:其它工作正常,这说明工作泵、总安全阀是正常工作的,他们所提供给整个系统的压力足够,同时也说明泵进油端的管路和滤油器以及油箱的油量、油质没问题。此时只需检查大臂滑阀、大臂油缸、大臂部分的油管、及其密封件了。

(1)检查油路堵塞情况先作常规处理,拆下油管,拆下大臂滑阀阀体、阀杆及相关部件进行清洗,把油道清洗干净并用压缩空气吹通吹干。

(2)检查油路泄漏情况液压系统的泄漏一般都是在使用一段时间后产生。从表面现象看,多为密封件失效、损坏、挤出或密封表面被拉伤等造成。主要原因有:油液污染、密封表面粗糙度不当、密封沟槽不合格,管接头松动、配合件间隙增大、油温过高、密封圈变质或装配不良等。泄漏分为内泄漏和外泄漏,通常故障主要由于内泄漏引起。

(3)内泄漏故障的处理该部分内泄漏主要产生于动臂滑阀和油缸内泄漏。内泄漏主要发生于阀体和油缸内部,不易检查。但我们可以借助一些辅助方法来判断泄漏情况。

(4)对大臂油缸的检查当大臂油缸活塞收到底后,拆下无杆腔油管,使大臂油缸有杆腔继续充油。若无杆腔油管口有大量工作油泄出,说明液压缸发生内漏;也可以使铲斗装满载荷,举升到极限位置,大臂操纵杆置于中位,并使发动机熄火,观察大臂的下沉速度;然后,将大臂操纵杆置于上升位置,如果这时大臂下沉速度明显加快,也说明内漏发生在液压缸;如果下沉速度变化不明显,则内漏原因出在大臂滑阀。

(5)对大臂滑阀的检查大臂滑阀的泄漏主要是因为阀杆与阀体的配合间隙太大、调压弹簧损坏、阀内密封件损坏等。检查阀杆和阀体的配合间隙,检查压力弹簧,看阀体内密封件是否有损坏。

2.1.2 排除方法如油缸内泄漏测试结果超过规定值,应予以拆开作进一步检查,如密封圈损坏则更换,如缸壁拉伤严重则更换;如动臂阀磨损严重则更换。

2.2 大臂工作正常;小臂(铲斗)工作缓慢无力

2.2.1 故障诊断在液压系统中,如大臂工作正常;小臂(铲斗)工作缓慢无力。从工作原理图不难看出:大臂举升正常,这说明工作泵、总安全阀是正常工作的,同时也说明泵进油端的管路和滤油器以及油箱的油量、油质没问题。此时只需注意检查小臂(铲斗)工作滑阀、安全阀、及其密封件。

2.2.2 排除方法液压传动故障诊断与排除方法大同小异,同样小臂(铲斗)部分与大臂部分的故障处理方法也基本相同,因此对于处理小臂(铲斗)工作部分的故障可参照2.1故障现象的处理方法进行操作。

显加快,也说明内漏发生在液压缸;如果下沉速度变化不明显,则内漏原因出在大臂滑阀。

(5)对大臂滑阀的检查大臂滑阀的泄漏主要是因为阀杆与阀体的配合间隙太大、调压弹簧损坏、阀内密封件损坏等。检查阀杆和阀体的配合间隙,检查压力弹簧,看阀体内密封件是否有损坏。

2.1.2 排除方法如油缸内泄漏测试结果超过规定值,应予以拆开作进一步检查,如密封圈损坏则更换,如缸壁拉伤严重则更换;如动臂阀磨损严重则更换。

2.2 大臂工作正常;小臂(铲斗)工作缓慢无力

2.2.1 故障诊断在液压系统中,如大臂工作正常;小臂(铲斗)工作缓慢无力。从工作原理图不难看出:大臂举升正常,这说明工作泵、总安全阀是正常工作的,同时也说明泵进油端的管路和滤油器以及油箱的油量、油质没问题。此时只需注意检查小臂(铲斗)工作滑阀、安全阀、及其密封件。

2.2.2 排除方法液压传动故障诊断与排除方法大同小异,同样小臂(铲斗)部分与大臂部分的故障处理方法也基本相同,因此对于处理小臂(铲斗)工作部分的故障可参照2.1故障现象的处理方法进行操作。

2.3 大臂举升缓慢无力;回转缓慢无力

2.3.1 故障诊断在工作装置液压系统中,大臂和回转工作都不正常,引起这一原因比较多,它可能包含了前面故障现象外,还与总安全阀、液压泵、滤油器、液压油、分配阀进回油路故障有关。由于涉及点比较多,我们可从由易到难、从关键点开始检查起。我们先检查最直观的点,检查油箱油量足不足,检查液压油的清洁度、颜色、粘度、稠度和气味。液压油从高压侧流向低压侧而没有作机械功时,液压系统内就会产生热。液压油温度过高,会使密封件变质和油液氧化至失效,会引起腐蚀和形成沉积物,以至堵塞阻尼孔和加速阀的磨损,过高的温度将使阀、泵卡死。有问题先排除,接着检查几个关键部位。从几率上来讲,大臂滑阀和回转滑阀同时损坏,大臂油缸和回转油缸同时发生内泄漏的可能性比较少。因此我们首先进行系统压力的检测。系统压力的检测:在测压点装上40MPa量程的压力表,发动机在额定转速下,将大臂提升到最高位置,此时表显示最高压力,此时读数应为27~28MPa.

2.3.2 排除方法如果系统压力偏低,应主要从以下几个方面分析和排除:

(1)分配阀有内漏:分配阀内泄漏主要原因有:总安全阀的主阀芯被卡死,阀杆与阀体的配合间隙太大,调压弹簧损坏,阀内密封件损坏或阀体有砂眼等。拆检总安全阀的锥阀是否被卡住;检查阀杆和阀体的配合间隙,正常的配合间隙应在0.005~0.025mm之间,修理极限为0.04mm;检查主阀芯于主阀套配合间隙,正常配合标准间隙为0.010~0.018mm,修理极限为0.03mm.检查压力弹簧及阀内密封件是否有损坏。

(2)工作泵内漏:泵内漏表现为:工作时噪声大、发动机转速越高,则噪声越大;在滤油器中可见到大量铜屑。应拆检泵,如有损坏,应修复或更换。

(3)在检查并处理好在系统总的压力问题后,如仍工作不正常则可按2.1、2.2条分别对动臂部分和转斗部分排除。

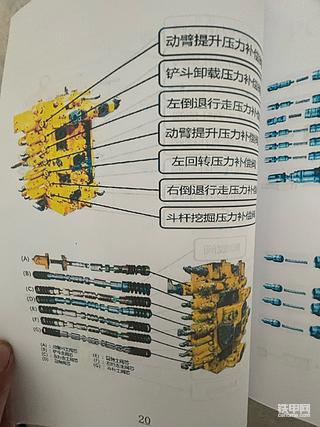

(4) 若以上检查都正常时, 则测量相应工作油路的压力,用压力表测得,当处于“回转”“大臂提升”两种工作状态时,其工作油路的压力仅为10MPa,先导控制系统油压仅为0.5MPa,(正常值为2.8MPa)。而处于其它工作状态的工作油压、先导控制系统油压符合正常值,后对液压的工作原理图进行仔细分析,发现回转控制优先的先导油路与

大臂控制优先的先导油路与左行走控制阀、直线行走阀的油路可相通,因此初步判断可能由于“左行走控制阀”中有高压油作用于“直线行梭走阀”,至使“直线行走梭阀”的阀蕊不在中位,“回转”和“大臂提升、下降”的先导控制油路通过 “梭阀”、“直线行走阀”后被旁通泄压,后轻微操作“左行走”操作手柄时,“回转”和“大臂提升”两者动作有所加快,因此判断“左行走控制阀”的端部“弹簧和油封”损坏,经拆卸“左行走控制阀”发现油封、弹簧已明显损坏,更换新弹簧及油封后,该故障排除。

3 维修挖掘机液压系统注意事项

本文只介绍了PC200-5挖掘机液压系统的典型故障及其维修方法,实际上还有其他一些故障,如行走缓慢、管接头经常冲断等等,但无论什么缘故,所有的液压传动问题都可归纳为:压力、流量、方向三大问题。而引起三大问题的原因一般都是泄漏、堵塞、油管接错、调压不对造成的。因此我们在维修液压系统故障时必须注意:

(1) 液压元器件一定要清洗干净,油路处理畅通后方可组装。

(2) 不要使用不干净的液压油,不用劣质的密封件。

(3) 一定要正确组装元件,如“Y”型圈开口不能装反,油管不能接错。

(4) 对工作泵排量及安全阀的调整在未弄清楚之前不要乱动,以免引起调大了冲坏液压元件,调小了工作缓慢、无力或无动作。

总之,当液压系统出了故障,不要盲目处理,按照“先易后难、先外后内、先重点后一般”的顺序分析和解决问题,一般先检查外部泄漏情况,检查油量油质,检查堵塞情况,对于元器件内部磨损引起的故障,要先弄懂原理后作针对性的检查,通过对液压系统更加深入的了解和掌握,不断提高技术和工作能力,才能更好的解决好液压设备使用者面临的主要问题,管理好液压系统。当系统出现问题时能找出引起系统故障真正的原因,更多的工作是从平时的日常点检开始,注重设备检查和维修工作的细节,在故障早期就将引起故障的各种因素消除,通过对工作循环不断的改进与提高,从而使预知维修工作能在不断变化的工作环境中更进一步,确保设备发挥更大的效益,实现设备事故为零的目标。

yy659983304

2018-03-11

yy659983304

2018-03-11

自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下:victory

自己顶下:victory

yy659983304

2018-03-11

yy659983304

2018-03-11

自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下:victory

自己顶下:victory

yy659983304

2018-03-11

yy659983304

2018-03-11

自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下:victory

自己顶下:victory

yy659983304

2018-03-11

yy659983304

2018-03-11

自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下:victory

自己顶下:victory

yy659983304

2018-03-11

yy659983304

2018-03-11

自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下:victory

自己顶下:victory

yy659983304

2018-03-11

yy659983304

2018-03-11

自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下

自己顶下 自己顶下:victory

自己顶下:victory

落脚的车夫

2018-03-11

落脚的车夫

2018-03-11

汗鱼

2018-03-11

汗鱼

2018-03-11

yangyang

2012-03-11

yangyang

2012-03-11

qinyong1217

2012-03-11

qinyong1217

2012-03-11