发帖

评论

双卧轴强制式混凝土搅拌机加料实操手册

双卧轴强制式混凝土搅拌机作为大型项目工程与商混站的核心设备,其加料环节的规范性直接影响混凝土拌合物均匀性、设备运行效率、机械损耗率这三大核心指标。小编基于众多工程实操案例与设备机械原理,为您呈现双卧轴强制式混凝土搅拌机的加料操作规范,兼顾科学性与落地性。 一、加料前准备: 1、设备状态确认:检查搅拌机主轴运转是否平稳,搅拌叶片是否完好且紧固,衬板有无异常磨损。确保卸料门密封严密,无残留硬化料。 2、计量系统校准:验证各物料计量装置的精度,特别是水泥、掺合料及外加剂的计量系统,误差应控制在±1%以内(骨料可放宽至±2%)。 3、物料质量核验:确认砂石骨料级配、含水率,水泥及掺合料是否受潮结块,外加剂溶液浓度是否达标。 4、生产配合比复核:根据当日原材料实测含水率,准确调整施工配合比,并做好记录。 5、作业面:料斗下方无障碍物,地面铺防滑垫,周边1-2米预留操作空间,设置高度≥1.2m围挡,防止材料飞溅伤人; 6、防护装备:操作人员穿戴防滑鞋、防尘口罩、手套,严禁穿宽松衣物靠近旋转部件。

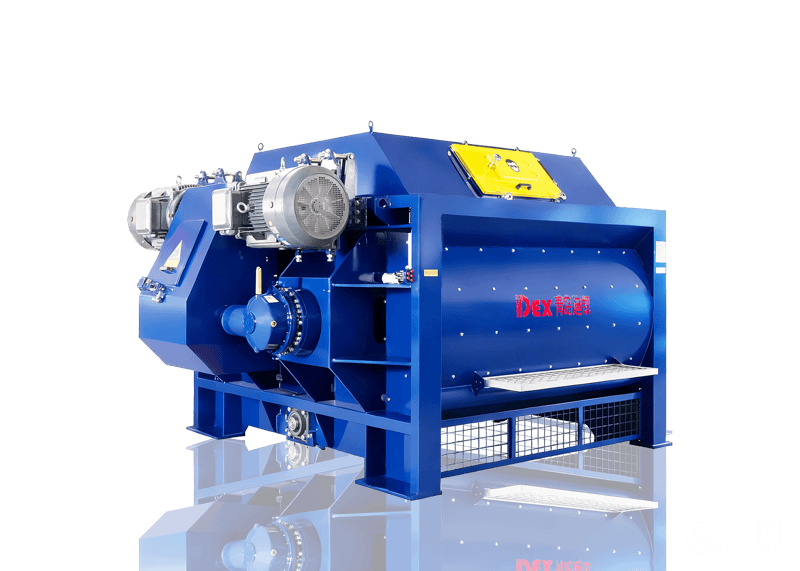

双卧轴混凝土搅拌机

二、核心加料流程: 遵循“骨料打底→粉料分散→水分浸润→外加剂调优”逻辑,降低搅拌阻力30%,减少扬尘80%: 第一步:投骨料(砂、石) 骨料占混凝土体积的60%-75%,先投入可形成物料骨架,为后续粉料分散提供空间。例如,某试验显示,先投骨料可使搅拌电流降低15%,延长设备寿命。 第二步:投水泥/掺和料 粉料投入后,通过干拌10-20秒使其均匀分散,避免局部浓度过高导致搅拌不均。 第三步:加水及外加剂 根据混凝土类型(普通混凝土坍落度60-90秒,干硬性混凝土90-120秒)调整搅拌时间,确保水灰比精准。例如,高强度混凝土需严格控制外加剂添加顺序,先加水后加外加剂可防止局部浓度过高。 三、安全操作红线: 1、严禁搅拌筒运转时伸手/工具入筒; 2、严禁超量(>额定容积110%)、超粒径加料; 3、严禁料斗未完全降落(离地≤30cm)时加料; 4、严禁非持证人员操作,加料时必须1人操作+1人监护,杜绝单人作业; 5、严禁雨天露天加料(粉料受潮结块)、高温(>35℃)暴晒外加剂(有效成分分解率达15%); 6、严禁加料中擅自停机,紧急情况需按急停按钮,疏散半径≥5米; 7、严禁筒盖未关闭启动搅拌; 8、严禁更改投料顺序,确需调整需技术负责人签字审批,附配合比验证报告。

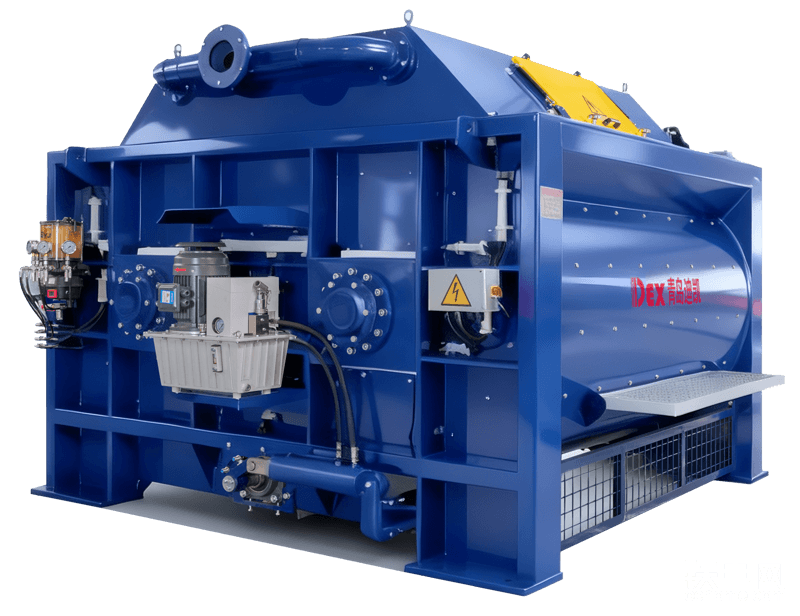

强制式混凝土搅拌机

四、常见问题应急处理: 1、卡料故障:立即停机断电,挂“禁止启动”警示牌,料斗卡料用撬棍侧面辅助下料,筒内卡料需打开检修门清理(需2人协作),严禁徒手掏挖; 2、扬尘超标:暂停加料,检查料斗密封垫(破损需更换),开启喷淋装置(水压0.2-0.3MPa),调整粉料投料速度(≤50kg/秒); 3、和易性异常:离析时补加≤5%外加剂,粘稠时补加≤3%水量,搅拌60秒后用坍落度筒检测(普通混凝土坍落度60-90mm); 4、设备异响:停机检查叶片与衬板碰撞(调整间隙)、骨料卡入传动系统(清理异物),轴承异响需补充润滑脂。 五、维护保障体系: 1、日常维护(每日执行): 清理筒内壁结垢(用高压水枪+刮刀,避免硬物敲击叶片); 检查计量系统精度,记录加料台账(原材料用量、时间、设备状态); 润滑点补充润滑脂(轴承、链条,每次50-100g)。 2、定期保养(周/月计划): 每周:紧固叶片螺栓、清理电机散热孔、检查卸料门密封胶条; 每月:更换齿轮箱润滑油(首次使用1个月后更换,后续每6个月一次)、校准限位开关、开展应急演练(卡料、设备故障场景)。

双卧轴强制式混凝土搅拌机

六、规范适配性说明: 本文所述加料操作规范为行业通用标准,仅作为现场操作的参考依据,实际执行中需结合具体场景动态调整,杜绝盲目照搬。工程现场存在多重变量:设备层面,不同厂家生产的双卧轴搅拌机在搅拌转速、料斗结构上存在差异,需以设备说明书为基础适配加料节奏;原材料层面,不同地区骨料级配、粉料品质、外加剂类型存在波动,如高海拔地区需调整搅拌时间与水量,海砂骨料需强化盐分检测与含水率控制;工程需求层面,普通浇筑混凝土与特种混凝土(如自密实、抗冻混凝土)的加料顺序、外加剂投加时机需针对性优化。 实操中,建议先进行小批量试拌(通常为设计用量的10%-20%),通过检测混凝土坍落度、和易性等指标验证加料参数的适配性;遇到特殊情况(如原材料突然更换、设备临时改装),需组织技术人员现场交底,重新制定加料方案并留存记录。规范的核心价值是提供科学框架,而非僵化标准,唯有结合实际工况灵活调整,才能真正实现质量与效率的双重保障。

图片