发帖

评论

铸铁试验平台的应用场景:机械制造检测领域的核心工具

铸铁试验平台凭借强度、高稳定性的特性,成为工业生产与科研实验的核心基准设备。不同场景对平台功能的需求差异显著—测量需微米级平面度,性能测试需强抗振性,工装定位需灵活适配性,这促使铸铁试验平台形成维度功能分类。本文按核心功能划分类型,结合实际案例解析各类型的应用场景,为选型提供指引。 一、测量类铸铁试验平台:微米级基准,适配高精度检测 功能特性 以“高平面度+低振动干扰”为核心,平面度误差≤0.02mm/m(0级)或≤0.01mm/m(00级),表面粗糙度Ra≤1.6μm,经双重时效处理(550℃高温+450℃低温),年精度衰减≤0.002mm;部分搭载隔振模块(振动传递率≤10%),适配仪器安装。 应用场景 工业零件检测:用于汽车零部件(如发动机缸体、变速箱齿轮)的尺寸精度检测。某车企用2000×3000mm00级平台,配合三坐标测量仪,检测缸体孔径误差(要求≤0.005mm),确保装配间隙符合标准,避免发动机异响; 科研光学检测:支撑光学元件(如透镜、棱镜)的面型检测与激光干涉实验。高校实验室用1500×2000mm00级平台,搭建激光干涉测试系统,平台的低振动环境(幅值≤0.001g)可确保测量精度达0.0001mm,为光学器件研发提供数据支撑。 二、性能测试类铸铁试验平台:强承载抗振,支撑设备性能验证 功能特性 侧重“高承载+抗振降噪”,承载能力5-50t,材质多为HT300灰铸铁或QT500-7球墨铸铁;表面加工标准化T型槽(槽距150-300mm,槽宽18-30mm),便于设备固定;部分带环境适配设计(如恒温管路、防腐涂层),适配复杂测试工况。 应用场景 电机性能测试:用于电机扭矩、效率、耐久性测试。新能源车企用3000×4000mm中载平台(承载20t),搭建驱动电机测试系统,模拟NEDC工况,平台的抗振性(振动传递率≤15%)可确保扭矩测试误差≤0.5%,优化电机量回收策略; 三、工装定位类铸铁试验平台:灵活适配,助力批量生产与组装 功能特性 以“结构通用性+快速定位”为核心,平面度误差≤0.04mm/m(1级),表面T型槽按标准化设计(槽距200-300mm),支持模块化拼接(单块1000×1500mm至3000×6000mm);材质多为HT250灰铸铁,成本低、加工性好,适配批量工装需求。 应用场景 生产线工装定位:用于机械零件的批量加工定位。某机床厂用2000×3000mm1级平台,作为机床主轴组装基准,通过T型槽快速固定工装夹具,确保主轴与导轨平行度误差≤0.02mm,提升加工精度与生产效率; 大型设备组装:支撑工程机械、风电设备的组装调试。风电企业用6000×8000mm拼接式平台,组装风机齿轮箱,平台的模块化设计可按需扩展,配合水平仪找平(水平度≤0.03mm/m),确保齿轮箱各部件同轴度达标。 铸铁试验平台的功能分类,本质是对“精度、承载、环境适配”需求的响应—测量类聚焦微米级基准,性能测试类强化抗振承载,工装定位类侧重灵活通用,环境类突出耐候防腐。在实际应用中,需结合测试精度、设备重量、环境条件选择对应类型,避免“功能过剩”或“性能不足”。选对平台不仅能提升测试效率与数据可靠性,更能为工业生产与科研创新筑牢基准基础。

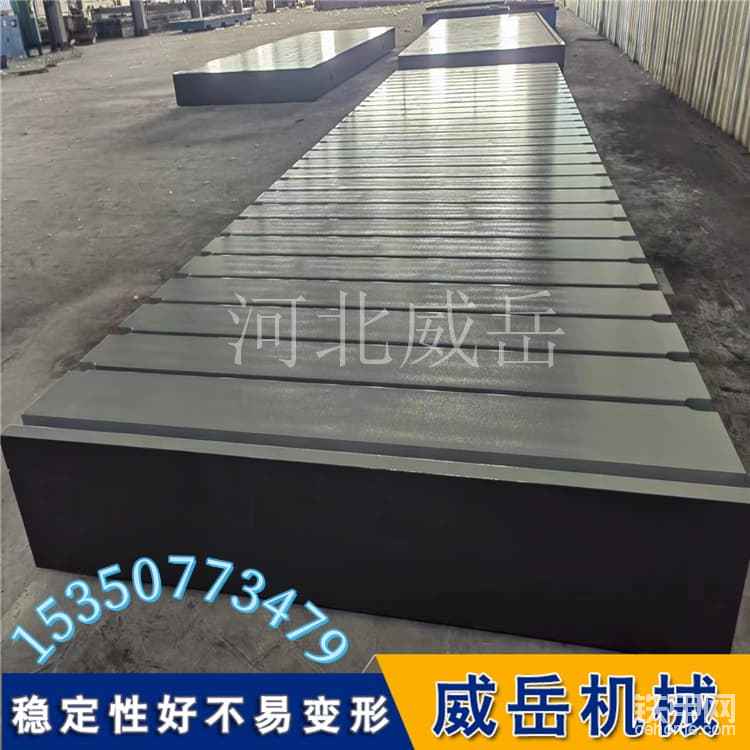

图片